Conocé cómo Optimizar la planificación y gestión de la producción.

Finnegans te ofrece un conjunto de herramientas para que puedas maximizar los niveles de la productividad de tus procesos productivos.

![]() 30 min

30 min

Índice

- Alcance

- Proceso de manufactura

- Programa MRP

- Hoja de ruta

- Solicitud de compra

- Movimiento interno de stock

- Hoja de ruta MRP

- Orden de producción

- Solapa proceso de producción

- Parte de producción

- Consumo de insumos

- Programa MRP

- Resumen

- Herramientas para el análisis de la información

- Informes

- Costo estándar de la fórmula

- Tracking de producción desde programa MRP

- Análisis de órdenes de producción

- Análisis de partes de producción

- Análisis de consumos

- Control de calidad

- Tracking de producción desde pedido de venta

- Valorización de stock

- Maestros

- Centros productivos

- Solapa general:

- Solapa depósitos

- Solapa tipos de documento

- Funciones

- Centros productivos

- Informes

- Costo por función

- Personal

- Maquinarias

- Tipos de control de calidad

- Producto

- Elaborados

- Insumos

- Procesos productivos y fórmulas de producción

- Procesos productivos

- Fórmulas de producción

- Procesos cíclicos

Caso de uso

Alcance

Finnegans Manufactura brinda las herramientas necesarias para poder definir los procesos productivos y fórmulas de producción, lo que permite estandarizar la producción simplificando al máximo la gestión.

De esta manera, por medio de una explosión de insumos, es posible planificar la producción, gestionar los requerimientos futuros de recursos y anticiparse a rupturas de stock, lo cual permite disminuir al máximo el costo de oportunidad por no contar con los productos en stock para su comercialización. Se traduce así en una optimización de costos para las organizaciones.

Adicionalmente, el sistema brinda herramientas para la toma de decisiones las cuales permiten saber cuál es la cantidad producida, los recursos consumidos, conocer los desvíos entre lo planificado y la producción real y los costos asociados al proceso productivo. Esto permite conocer la rentabilidad del sistema productivo en todo momento y tomar acciones correctivas en el momento oportuno.

Proceso de manufactura

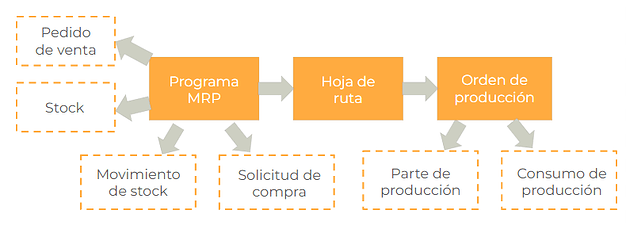

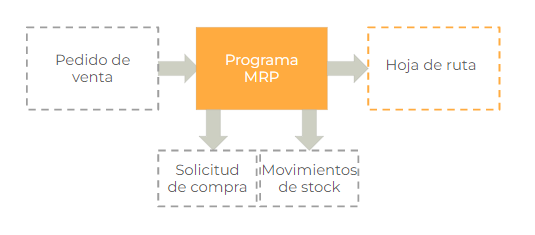

A partir de pedidos de venta o de requerimientos de inventarios, es posible indicar las cantidades a producir, para finalmente dar de alta los productos elaborados y realizar el consumo de los insumos.

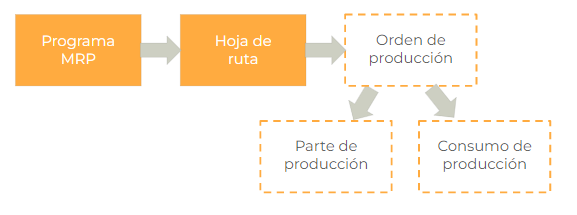

Además, el sistema ofrece otras actividades intermedias, que se pueden visualizar en el siguiente diagrama:

Es importante aclarar que no es obligación la concatenación de estas actividades, es decir, si por alguna razón se necesita realizar un consumo de insumos se puede realizar un “consumo de producción” y de forma análoga, por medio de una “orden de producción” registrar altas y bajas de productos.

Como se observó en el diagrama, las cantidades a producir que se ingresan al proceso pueden originarse a partir de pedidos de venta (generados con anticipación) o por requerimientos puntuales para asegurar la disponibilidad de stock.

Una vez ingresada la cantidad a producir y explotar el proceso, el sistema evalúa las cantidades existentes de stock de los productos terminados e insumos para saber qué cantidades producir y qué cantidades comprar.

En caso de tener que comprar insumos, el sistema genera de forma automática una solicitud de compra, y en caso de tener stock el sistema por medio de un movimiento interno reserva las unidades necesarias.

El próximo paso consiste en avanzar por cada actividad del proceso productivo (hoja de ruta) registrando para cada una las cantidades producidas y las cantidades de recursos consumidas (orden de producción).

Por último, el sistema genera de forma automática un parte de producción, donde se da de alta el elaborado, y un parte de consumo donde se dan de baja las unidades de insumos consumidas.

A continuación se analiza en detalle cada uno de los pasos del diagrama.

Programa MRP

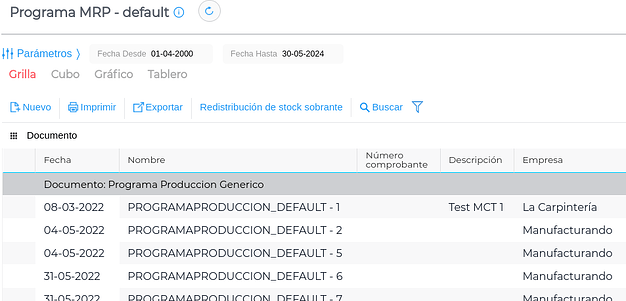

El programa MRP permite realizar una planificación de la producción a corto y mediano plazo.

Se accede desde Menú → Gestión empresarial → Manufactura → Transacciones → Programa MRP

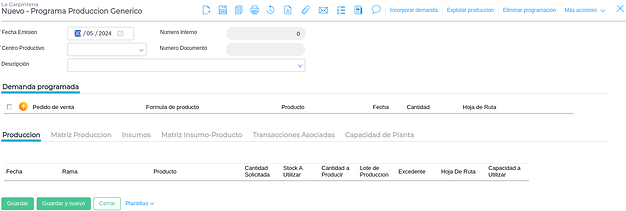

Ya sea por medio del ingreso de pedidos de venta, cargados con anterioridad, o para mantener adecuados niveles de stock, en el cuerpo de la transacción se indica qué productos se desean fabricar y en qué cantidades.

De la imagen se desprenden los siguientes puntos:

-

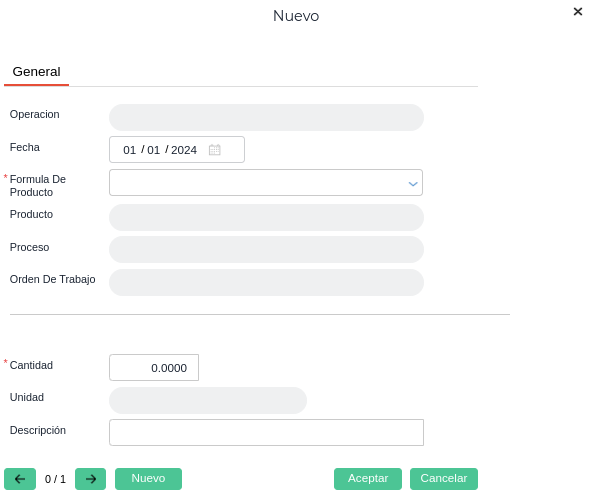

Con el botón

se indica la fórmula que se va a producir y las cantidades. La información que muestra el pop up es la siguiente:

se indica la fórmula que se va a producir y las cantidades. La información que muestra el pop up es la siguiente: -

Operación: mostrará el pedido de venta asociado

-

Fecha: se define fecha en la cual se deberá realizar la producción.

-

Fórmula del producto: se define la fórmula del producto que se va a producir. Es un campo obligatorio.

-

Producto: este campo se completa automáticamente una vez definida la fórmula del producto.

-

Proceso: este campo se completa automáticamente una vez definida la fórmula del producto.

-

Orden de trabajo: mostrará la Orden de Trabajo asociada

-

Cantidad: se refiere a la cantidad demandada. Es un campo obligatorio.

-

Unidad: se refiere a la unidad de medida del producto.

-

Descripción: este campo es informativo y opcional.

- Con el botón

se puede seleccionar un pedido de venta previamente cargado. Para poder incorporar pedidos de venta es necesario primero guardar el programa MRP.

se puede seleccionar un pedido de venta previamente cargado. Para poder incorporar pedidos de venta es necesario primero guardar el programa MRP.

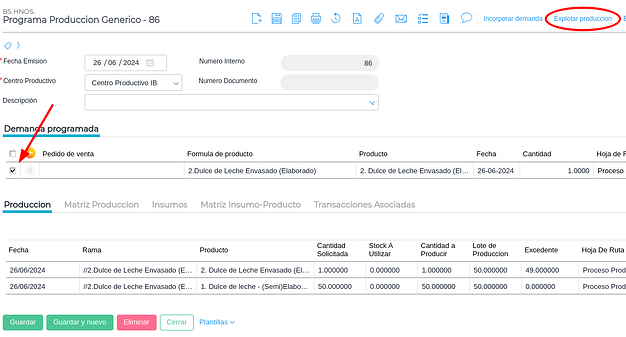

Una vez indicadas las cantidades a producir se deben marcar los ítems a producir y presionar el botón “Explotar producción”.

Al explotar la producción del programa MRP, el sistema vincula las cantidades ingresadas de elaborados con las cantidades de insumos definidos en las fórmulas de producción y calcula la cantidad necesaria de cada insumo para cumplir con los objetivos de producción.

Paralelamente, compara estas cantidades con los niveles de stock disponibles en los depósitos indicados.

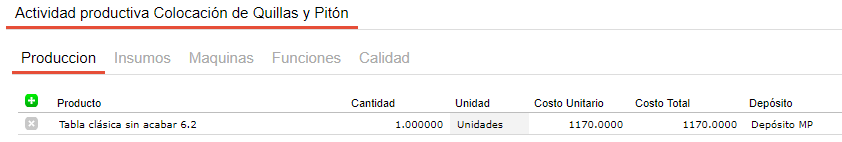

Luego, como se puede ver a continuación el sistema completa la solapa producción con los productos necesarios para realizar la producción indicada. Además, se pueden ver los semielaborados a realizar, es decir, el producto “Tabla clásica sin acabar 6.2” y “Foam clásico acabado 6.2”. La relación entre estos productos se define en las fórmulas de producción, las que se denominan “fórmulas anidadas”. Saber más+.

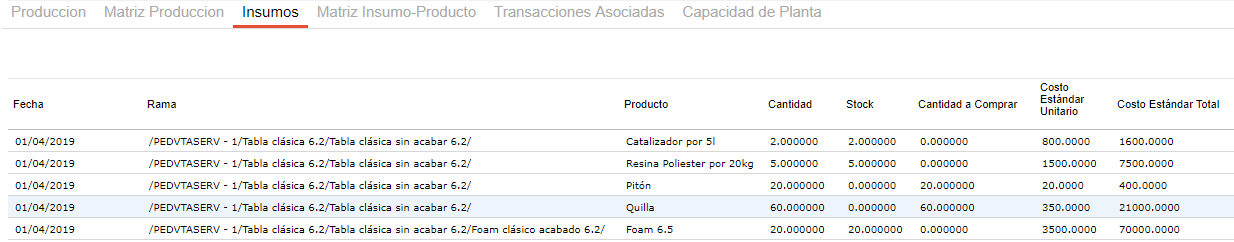

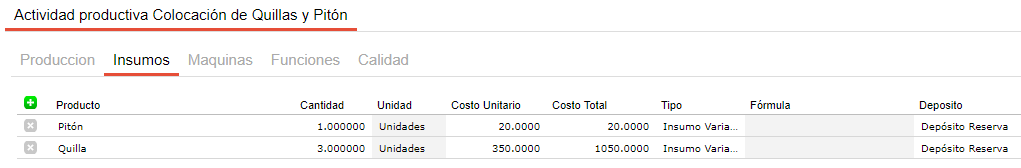

Además, se puede observar que se completó la solapa insumos:

En resumen, la información que muestra cada solapa es la siguiente:

Solapa Producción:

- Fecha: fecha para la que se requiere la producción de los productos.

- Rama: muestra la transacción asociada al producto en caso de que la tuviera, como el pedido de venta.

- Producto: es el producto a producir.

- Cantidad solicitada: cantidad demandada del producto.

- Stock a utilizar: cantidad de productos utilizados para cubrir la demanda y que se encontraban en stock. Traerá como máximo el total del producto que se encuentre depositado en todos los depósitos que integran el Proceso Productivo, sin tener en cuenta la fecha de dicho Programa.

- Cantidad a producir: Cantidad que se necesita producir para completar el pedido (cantidad demandada - stock en depósito de producto terminado).

- Lote de producción: Cantidad a producir. Difiere de la cantidad a producir en el caso que se lleve a cabo un proceso por batch.

- Excedente: Cantidad de productos sobrantes de esta corrida de producción. Se genera cuando se produce en lote y la cantidad producida supera a la demandada.

- Capacidad a utilizar: capacidad a utilizar del centro productivo.

- Orden de trabajo/Hoja de ruta: documentos generados al ejecutar el programa. La solapa se completará en la hoja de ruta al correr el proceso.

Solapa Matriz producción

Se muestra en forma de cubo toda la información detallada de la producción con la cantidad producida para cada producto.

Solapa Insumos

Se muestran los insumos requeridos para la producción. La información se muestra detallada en columnas: Fecha, Rama, Producto, Cantidad necesaria, Cantidad utilizada que se encontraba en stock, Cantidad a comprar (cantidad necesaria - stock en depósito utilizado). También se visualizan los Costos Estándar Unitarios y Costo Estándar Total del insumo (cantidad * costo estándar unitario).

En caso de una producción por batch, se visualiza la cantidad total de insumos requeridos.

Solapa Matriz insumo-producto

Se muestra la información detallada en forma de cubo, entrelazando los insumos utilizados con los productos producidos. Se puede visualizar la cantidad total de insumos requeridos, así como el importe de los mismos.

Solapa capacidad de planta

Se indica la Fecha, Centro Productivo, Capacidad Instalada (del Centro Productivo), Capacidad a Utilizar (para la producción) y Capacidad Disponible (capacidad instalada - capacidad a utilizar).

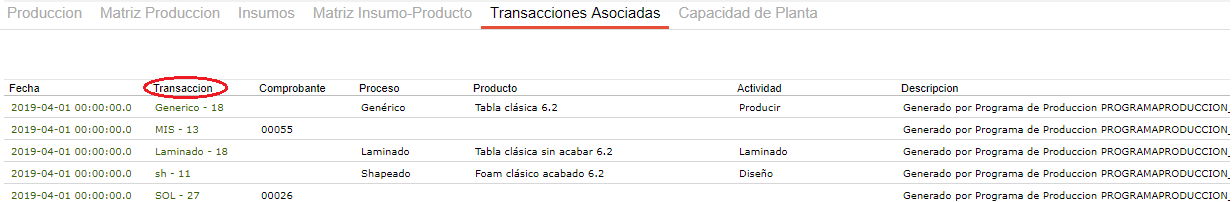

Una vez aprobada la planificación de la producción, se debe presionar el botón Ejecutar programa (dentro del botón Más acciones) para generar las transacciones asociadas.

Las transacciones son las siguientes:

Hoja de ruta

Desde cada una de estas transacciones se puede acceder a la hoja de ruta para comenzar con el registro del proceso productivo y avanzar de una actividad a la siguiente. Saber más+

Solicitud de compra

En caso que haya desvíos entre los insumos en stock y las cantidades que se necesitan, el sistema puede configurarse para generar de forma automática una o varias solicitudes de compra. En caso de requerir esta configuración, indicarla en el maestro de centros productivos. Saber más+.

Movimiento interno de stock

En un programa MRP las existencias en stock necesarias de insumos y de semielaborados deben ser reservadas y comprometidas para su correcta realización.

Por tal motivo, el sistema genera un movimiento interno de stock de manera automática con el fin de enviar las unidades necesarias a un depósito de reserva. Ese depósito es una especie de depósito virtual que debe ser previamente cargado en el maestro de depósitos. Los parámetros asociados al movimiento interno se definen en el centro productivo. Saber más+.

En el caso de no utilizar todas las unidades que fueron reservadas, van a quedar depositadas, para el sistema, en el depósito de reserva. Por lo que es necesario mover las unidades sobrantes al depósito correspondiente, para ello se puede utilizar la transacción “redistribución de stock”. Para conocer cómo utilizar el asistente podés acceder al siguiente instructivo haciendo clic acá.

En el caso en que los valores mostrados en las transacciones no sean los adecuados para llevar a la práctica, el botón “Eliminar órdenes” de la toolbar permite volver a una etapa anterior. Sin embargo, una vez que se avanzó con la realización de la producción, el programa no podrá ser eliminado.

Hoja de ruta MRP

La Hoja de ruta se genera a partir de un programa MRP o se genera de forma manual desde Menú → Gestión empresarial → Manufactura → Transacciones → Hoja de ruta MRP.

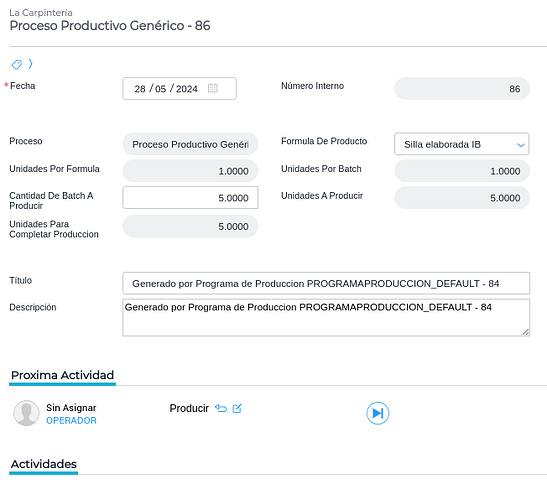

La hoja de ruta corresponde a cada estadío o actividad del proceso productivo. La vista de la transacción es la siguiente:

- La cabecera hereda la información cargada en el programa MRP. La cantidad de batchs a producir es un dato modificable.

- En la hoja de ruta se determina la cantidad de batchs, no de unidades individuales, por lo que el sistema realiza automáticamente el cálculo.

- Solapa “Próxima actividad” se puede observar para qué actividad del proceso productivo se creará la orden de producción.

- Solapa “Actividades” se muestran las actividades que ya fueron finalizadas.

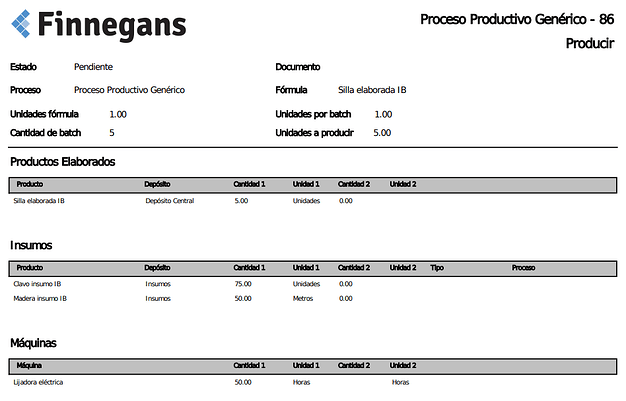

La hoja de ruta se puede imprimir y utilizar como una orden de trabajo para entregar a los trabajadores que se encarguen de la producción. En ella se encontrarán todas las cantidades teóricas necesarias de insumos, máquinas y mano de obra para cada actividad del proceso productivo. La misma se indica en el margen superior izquierdo.

Se puede visualizar el siguiente impreso:

Al presionar el botón ![]() para pasar a la siguiente actividad, se abre la orden de producción.

para pasar a la siguiente actividad, se abre la orden de producción.

Es factible realizar una nueva hoja de ruta sin necesidad de utilizar el programa MRP. En este caso, se utiliza la transacción para mantener stocks deseados o para poder atender demandas proyectadas y no se vincula a un pedido de venta

Aclaración:

Las actividades a realizar se heredan del proceso productivo asociado a la fórmula de producción. Este punto se detallará más adelante en el documento.

Para dirigirse al apartado de procesos, ingresar acá y para acceder al de fórmulas de producción presionar acá.

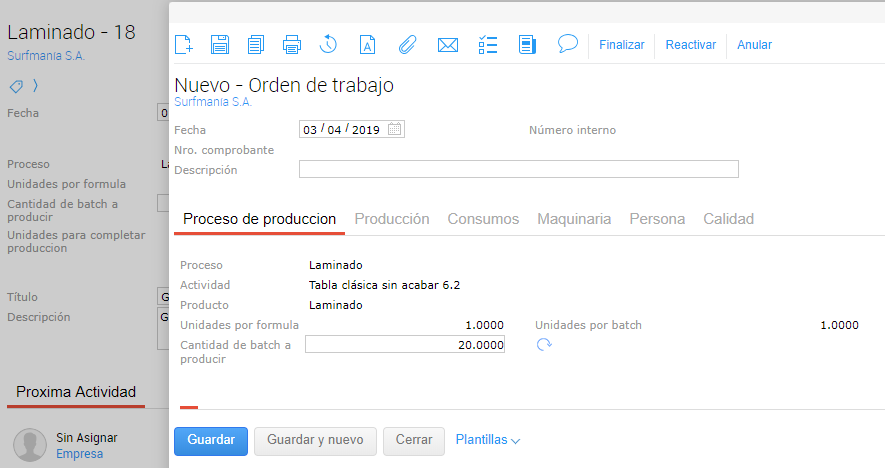

Orden de producción

La orden de producción es la transacción donde se indica realmente qué recursos se consumieron y en qué cantidades.

Se accede desde una hoja de ruta al presionar el botón ![]() o desde la toolbar presionando Menú → Gestión empresarial → Manufactura → Transacciones → Ordenes de producción.

o desde la toolbar presionando Menú → Gestión empresarial → Manufactura → Transacciones → Ordenes de producción.

Si se accede a partir de una hoja de ruta, se observa que la transacción viene pre-cargada con las cantidades teóricas indicadas en la fórmula de producción. Sin embargo, es posible modificar dichas cantidades si difieren de las teóricas una vez completado el proceso de producción, generando así un desvío entre las cantidades teóricas y las realmente consumidas.

La orden de producción consta de varias solapas. Las solapas producción, consumos, máquinas y personas, proponen las cantidades teóricas por fórmula de acuerdo a la cantidad a producir. Estas cantidades serán modificadas o no, de acuerdo a las cantidades reales luego de completar el proceso.

A continuación se verá qué información se carga en cada solapa de la transacción.

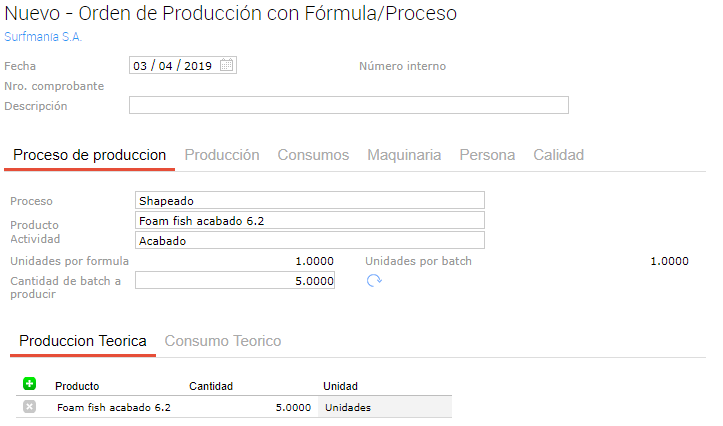

Solapa proceso de producción

Contiene información acerca del nombre del proceso, el producto, la cantidad de batch a producir y las unidades por batch.

Solapa producción

Se utiliza para indicar todos los productos, defectuosos o no, que surgieron de la producción y el depósito destino de estos productos. Aquí se indica el número de identificación de los elaborados en caso de que el producto final se controle por lotes y/o número de serie.

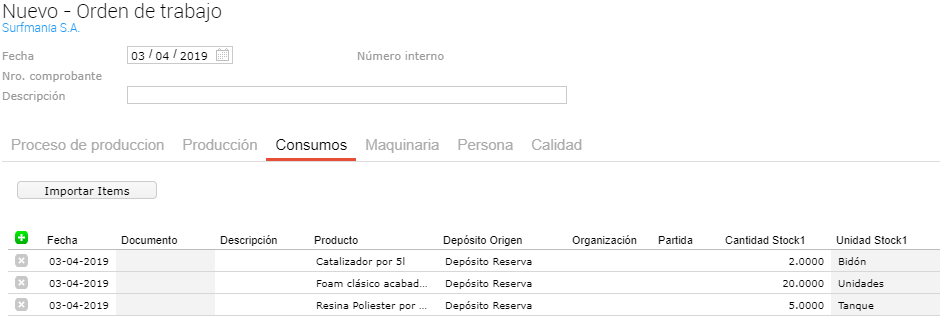

Solapa consumos

Se utiliza para indicar todos los insumos o semielaborados consumidos durante el proceso productivo. Aquí se indica el depósito de origen de los productos y el lote o número de serie que se haya utilizado.

Solapa maquinaria

En esta solapa se indica el tiempo de máquina consumido durante la producción. También se señalan las causas de paro y el tiempo de paro. Contiene un horómetro para indicar el inicio y fin del uso de la máquina.

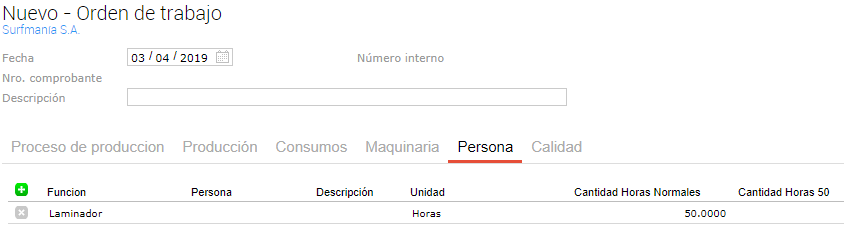

Solapa persona

En esta solapa se indica la cantidad de horas que trabajó un recurso humano determinado en cierta función.

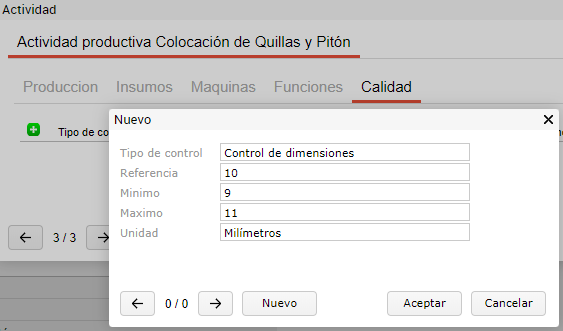

Solapa calidad

Aquí se indica el resultado de los análisis de calidad definidos para la respectiva actividad. Estos datos se deben indicar en la fórmula de producción.

También en esta solapa se define el valor obtenido y el sistema va a indicar si el resultado está dentro o fuera de rango.

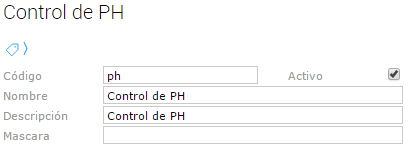

Los controles de calidad se definen en su respectivo maestro. Saber más+.

Al guardar una orden de producción se generan los partes de producción y los consumos de insumos. Estas son las transacciones que efectivamente crean y consumen stock.

Orden de producción sin hoja de ruta

Como se explicó anteriormente se puede crear una orden de producción sin haber realizado los pasos previos. Para eso se accede desde Menú → Gestión empresarial → Manufactura → Orden de producción.

Se presentan dos opciones:

Orden de producción u orden de trabajo

Se completa de forma análoga a lo explicado anteriormente.

Orden de producción con fórmula/proceso

Esta transacción permite indicar un proceso, una actividad y el producto a producir. De esta manera, el sistema levanta esta información y simplifica el registro de la información.

Luego, se indica la cantidad de batch a producir y se presiona el botón ![]() . De esta manera, el sistema completa de forma automática las distintas solapas con la información que se ingresó en la fórmula de producción.

. De esta manera, el sistema completa de forma automática las distintas solapas con la información que se ingresó en la fórmula de producción.

Una vez más, en caso de haber diferencias con las cantidades o productos definidos en la fórmula de producción, estos se deben registrar en la solapa correspondiente.

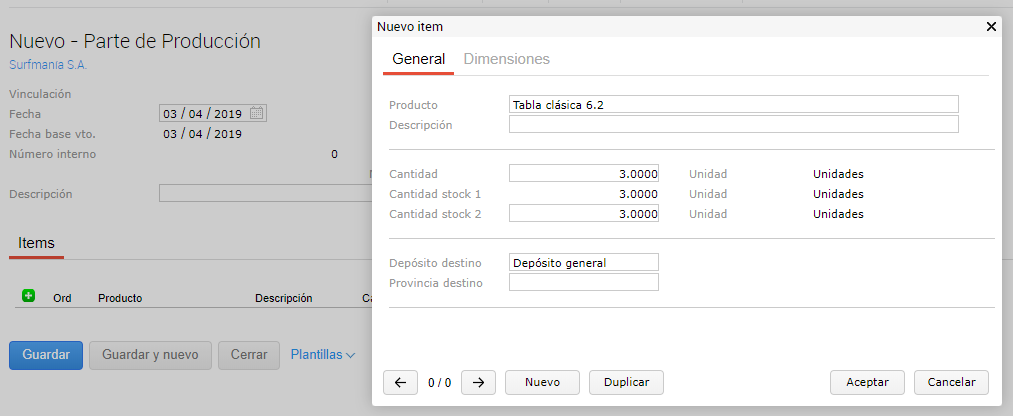

Parte de producción

Un parte de producción proporciona información de los productos elaborados que se realizaron en el proceso productivo correspondiente y la información en cuanto a depósito destino y cantidades. En caso de que se utilice una orden de producción, el parte de producción se genera de forma automática.

En el caso en que se registre un parte de producción sin haber realizado una transacción previa se debe ingresar desde Menú → Gestión empresarial → Manufactura → Parte de producción y completar con la siguiente información:

En el caso que se esté dando de alta un producto con número de lote y/o número de serie, se deben indicar los datos en esta transacción.

Una vez guardada la transacción, el sistema da de alta los productos indicados. Para estar seguro, se puede consultar cualquier informe que muestre las existencias de stock como resumen de stock y verificar el incremento de stock de los productos

Consumo de insumos

Es una transacción que se genera automáticamente al guardar una orden de producción y completar la solapa de consumos.

También puede ser creada sin haber generado una orden de producción anteriormente. Para ello se ingresa desde Menú → Gestión empresarial → Manufactura → Órdenes de producción.

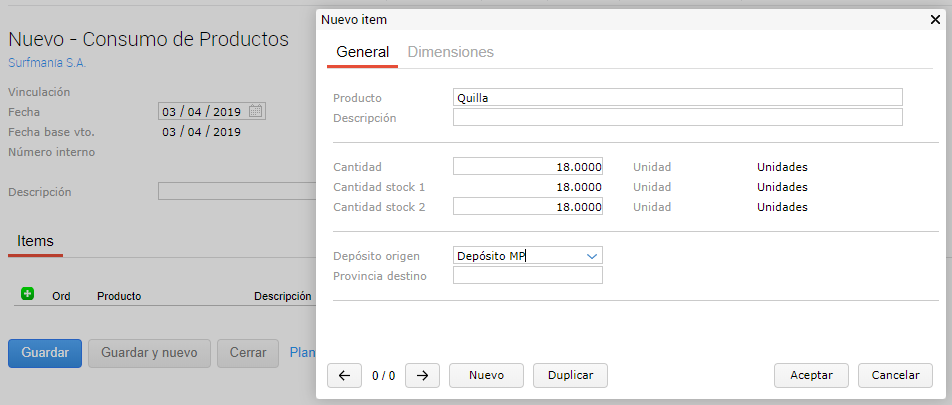

Dentro del ítem de la transacción se pueden visualizar los siguientes campos:

En el caso que se esté consumiendo un producto con número de lote y/o número de serie, se debe indicar en la solapa correspondiente dentro del ítem.

Es importante aclarar que al ser esta una transacción que mueve stock, las unidades que se declaran como consumidas realmente deben existir en el depósito indicado como depósito origen.

Resumen

El circuito de transacciones en el módulo de producción comienza con un pedido de venta o una necesidad de stock que se incorpora a un Programa MRP.

Al ejecutar el programa, el sistema va a verificar la existencia de los productos elaborados en stock y de materias primas y en base a los requerimientos realizará solicitudes de compra o movimientos de stock y generará las hojas de ruta.

En dichas hojas de ruta se deberá indicar el curso de las actividades a realizar y las cantidades de insumos, mano de obra y maquinaria teórica.

Al ir ejecutando las actividades de la hoja de ruta, se generará por cada una, una orden de producción.

Las órdenes de producción se utilizan para indicar la producción realizada y las cantidades reales utilizadas de insumos, mano de obra y máquinas. Al guardar la orden de producción se crean los partes de producción correspondientes y los partes de consumo.

Herramientas para el análisis de la información

El módulo ofrece distintos reportes para el análisis de información, los cuales se listan a continuación:

Informes

- Costo estándar de la fórmula

- Tracking de producción desde programa MRP

- Tracking de producción desde pedido de venta

- Análisis de órdenes de producción

- Análisis de partes de producción

- Análisis de consumos

- Control de calidad

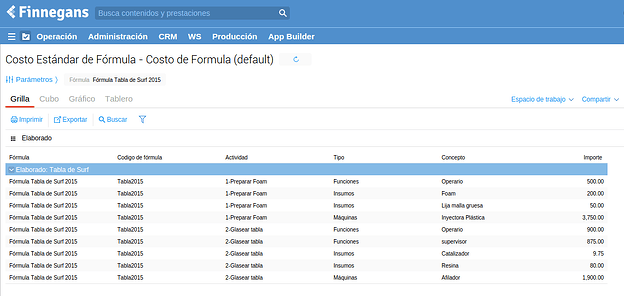

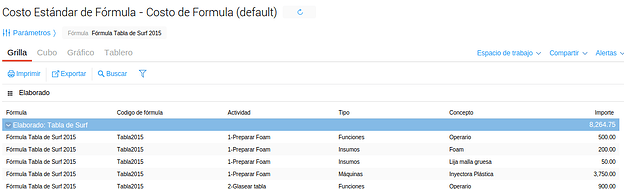

Costo estándar de la fórmula

Este informe muestra el costo unitario del producto elaborado en función de los recursos y sus respectivas cantidades definidas en la fórmula de producción.

Se va a visualizar el costo unitario total y por recurso utilizado del elaborado.

- Fórmula: muestra el nombre de la o las fórmulas seleccionadas en los parámetros.

- Código de fórmula: se refiere al código indicado en la fórmula.

- Actividad: muestra cada una de las actividades que componen la fórmula.

- Tipo: muestra si se trata de un insumo, función o maquinaria.

- Concepto: muestra el nombre del insumo, de la función o de la máquina.

- Importe: muestra el importe a pagar de los insumos, de la función y de la maquinaria. El mismo surge de multiplicar el costo unitario por cantidad utilizada (de insumos, horas hombre, horas máquina).

Es posible configurar la columna “importe” para que totalice. Para ello, hacer click derecho sobre la columna, seleccionar “totalizar” e indicar la opción “suma”. De esta manera se va a poder observar el costo total unitario del producto elaborado.

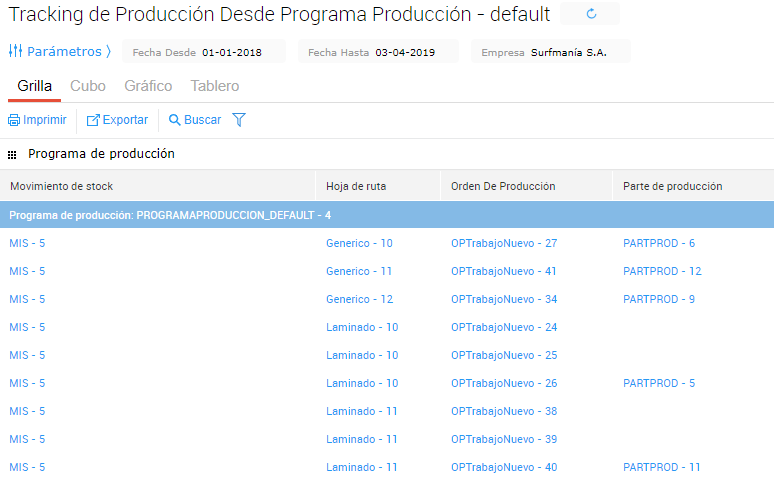

Tracking de producción desde programa MRP

El informe muestra qué transacciones fueron generadas a partir del programa MRP y permite acceder a cada una de ellas.

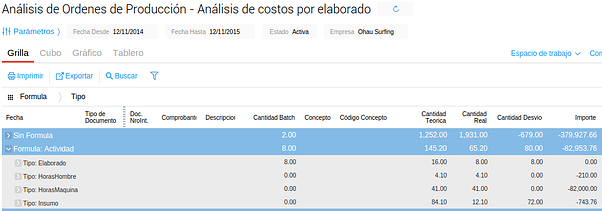

Análisis de órdenes de producción

El informe permite visualizar las cantidades teóricas y reales de recursos consumidos en el proceso productivo por fórmula de producción para un período de tiempo determinado. También indica el costo de los mismos y los elaborados del proceso productivo.

Para más información sobre el informe podés acceder al instructivo haciendo click acá.

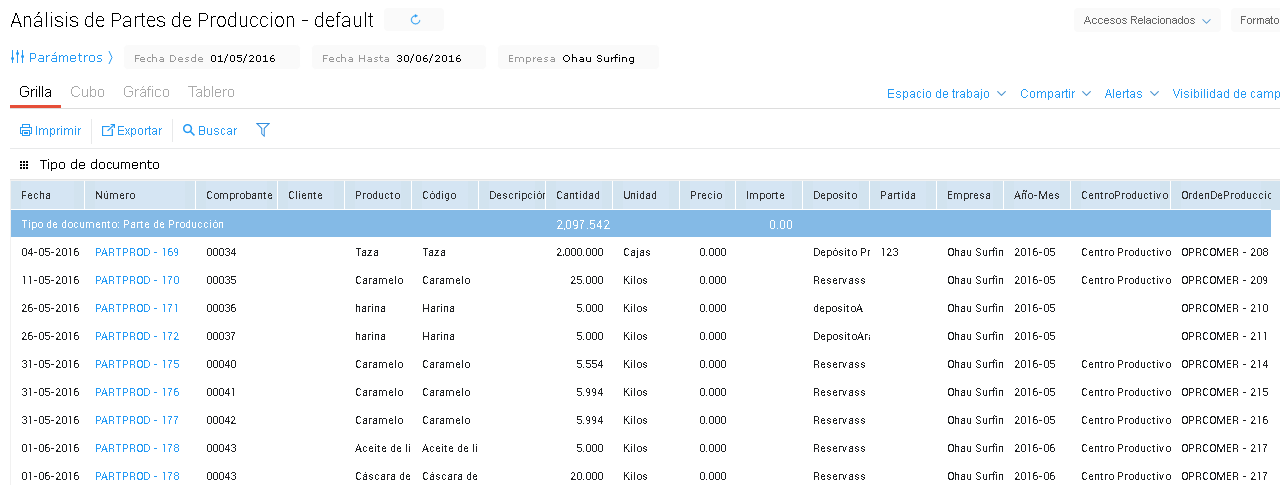

Análisis de partes de producción

Es un informe que proporciona toda la información correspondiente a los partes de producción, para poder analizarlos. Contiene un acceso directo a los partes de producción y brinda datos acerca del producto, la cantidad, la partida, la orden de producción de la que proviene, el cliente, los precios y otros datos necesarios para el análisis.

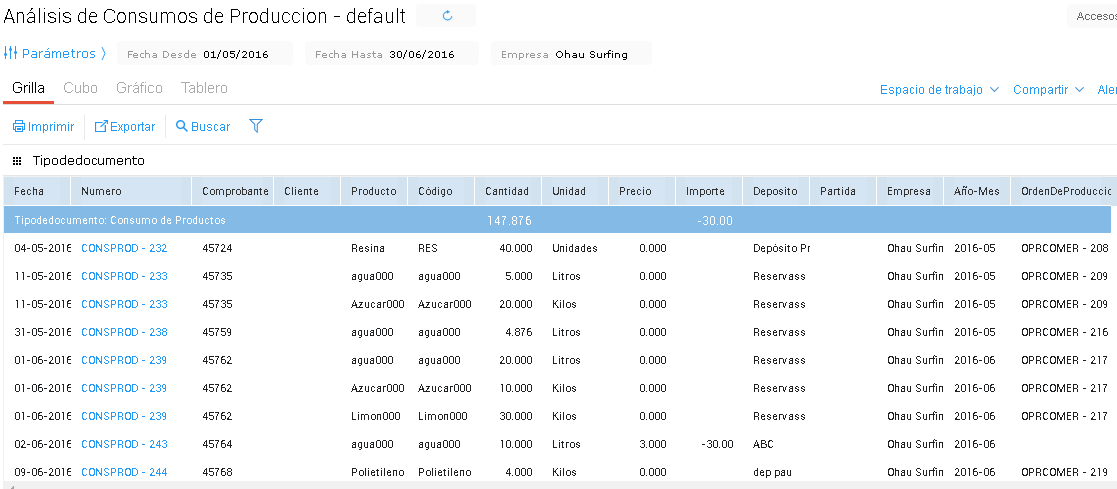

Análisis de consumos

Es un informe que brinda información pertinente a los consumos de insumos generados en la producción. Contiene un acceso directo a las transacciones de consumos de insumos. Se encuentran disponibles los datos del producto, importes, depósito origen, el año y mes en que se realizó el consumo y la orden de producción que lo generó.

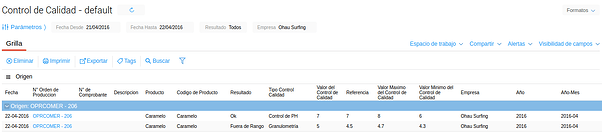

Control de calidad

El informe muestra por orden de producción, el tipo de control de calidad y los valores obtenidos. De esta forma es posible realizar un análisis acerca de la calidad con la que se está desempeñando el proceso.

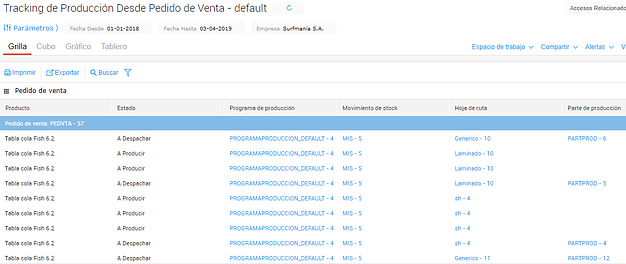

Tracking de producción desde pedido de venta

Es un informe que permite ver los distintos estadíos en los que se encuentra un pedido de venta, es decir, desde que fue ingresado a un programa MRP hasta que esté listo para despachar.

Las operaciones que se muestran son: pedido de venta - programa de producción - movimiento de stock / Hoja de ruta - Parte de producción y contiene acceso directo a cada una de las transacciones desde el informe.

Tipos de estados:

- A despachar: se indica cuando un ítem incluido en un programa MRP, tiene asociado un movimiento de stock del producto (porque tenía existencias del producto final en stock), o bien, cuando tiene asociado un parte de producción (significa que el producto ya se terminó de producir).

- A producir: se indica cuando el ítem de un pedido de venta no tiene asociado un programa de producción

- El ítem de un pedido de venta tiene asociado un programa de producción, pero no un movimiento de stock, una hoja de ruta o un parte de producción.

- El ítem de un pedido de venta tiene asociado un programa de producción y una hoja de ruta, pero no tiene asociado un parte de producción.

Valorización de stock

Para que los distintos informes muestren la información a analizar, es necesario haber realizado previamente el proceso de valorización por lo que es importante conocer cómo llevar a cabo un proceso de valorización, el cual se explica en el documento de alcance Valorización.

Maestros involucrados en este módulo

Para poder utilizar Finnegans manufactura es necesario definir distintos criterios y configuraciones antes de comenzar a utilizar el programa MRP y los informes. A continuación se enlistan todos y cada uno de ellos.

Maestros

- Centros productivos

- Funciones

- Costos por función

- Personal

- Maquinarias

- Tipos de control de calidad

- Productos

- Procesos productivos

- Fórmulas de producción

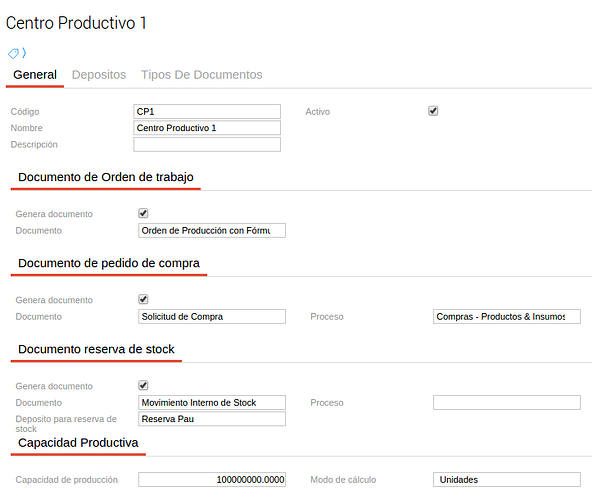

Centros productivos

Un centro productivo es el lugar físico donde se realiza la producción de un determinado producto. Si una empresa tiene varias plantas de producción, cada una deberá registrarse como un centro productivo.

La vista del maestro es la siguiente:

Solapa general:

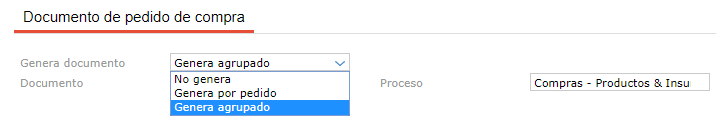

Se definen los documentos que se van a generar en el programa MRP, el depósito de reserva de stock y la capacidad del centro productivo.

También se define si se desea generar tantas transacciones (solicitud de compra y movimientos de stock) como productos se fabriquen, en el caso que se seleccione “Genera por pedido” o una sola por programa MRP si se selecciona “Genera agrupado” o que no genere.

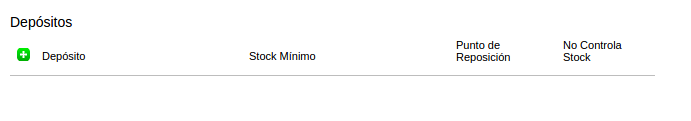

Solapa depósitos

Se definen los depósitos con los que trabaja el centro productivo y de dónde va a evaluar la existencia de stock disponible, para así poder detectar la necesidad de producción o de compra de insumos en el programa MRP.

Cuando se hace una reserva de stock para una producción, el stock se reserva trasladándose por medio de un movimiento interno a otro depósito (el indicado como reserva en el centro productivo solapa general). La reserva de stock se realiza automáticamente al cargar un pedido de venta en el programa MRP.

En el caso que se quiera asegurar que la empresa no se quede sin stock de algún producto o insumo, se debe indicar en el maestro de producto, solapa stock, un stock mínimo en el depósito.

Solapa tipos de documento

Se configuran los tipos de documentos que se van a mostrar al seleccionar “Incorporar demanda” en el programa MRP.

Funciones

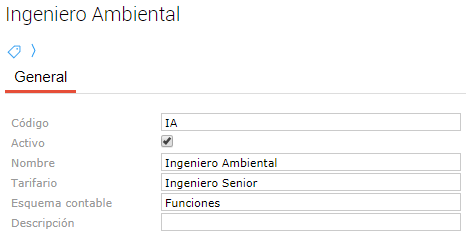

En el maestro de funciones se configuran todos los puestos involucrados en la producción, así como operarios, maquinistas, ayudantes o supervisores. La view del maestro es la siguiente:

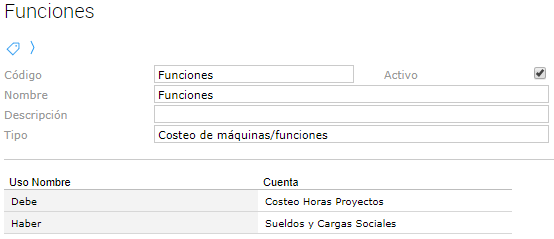

Aclaración:

El campo “esquema contable” levanta aquellos esquemas que fueron definidos en el respectivo maestro. Por default el sistema trae el esquema contable “Funciones” que involucra la siguientes cuentas contables:

Costo por función

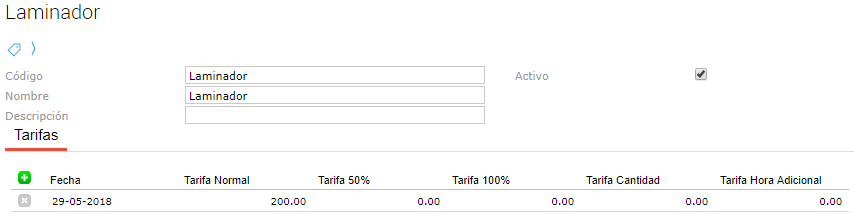

Cada función puede tener asociado un tarifario a partir del cual se obtendrá el costo.

Este tarifario debe ser configurado en el maestro de costo por función.

La view del maestro es la siguiente:

La tarifa más actualizada será aquella que determine el costo estándar del producto.

El sistema también permite importar los tarifarios, para conocer cómo realizar la importación podés acceder al instructivo haciendo clic acá.

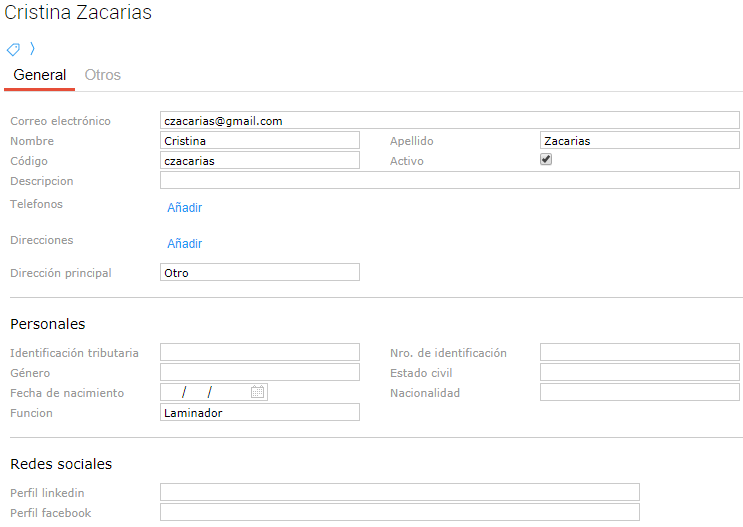

Personal

En el maestro de personal se listan los empleados de la empresa que estarán disponibles para llevar a cabo las distintas etapas del proceso productivo que requieran mano de obra.

En este maestro se debe completar el código, nombre, el check de activo y la función que desempeña la persona (cargada previamente en el maestro de funciones).

Maquinarias

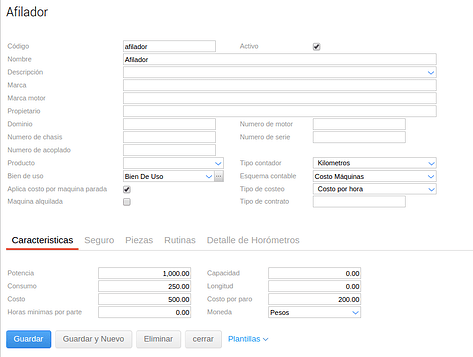

En este maestro se registran las máquinas que serán utilizadas en el proceso productivo.

Se debe indicar el código, nombre, tildar el check de activo, el costo por paro de máquina, el tipo de costeo, tipo de contador y se puede debe indicar un producto y un bien de uso.

Se accede desde Menú → Gestión empresarial → Maquinaria → Máquinas

La view del maestro es la siguiente:

La maquinaria cargada en este maestro estará disponible al definir los recursos necesarios en el proceso productivo, fórmula de producto, etc. Saber más+

Aclaración:

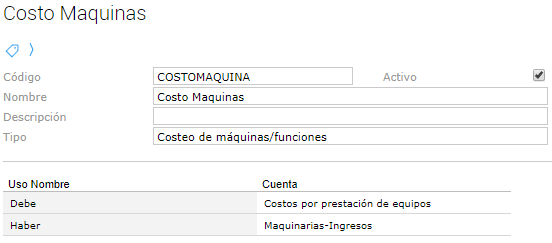

El campo “esquema contable” levanta los esquemas que fueron definidos en el respectivo maestro. Por default el sistema va a proponer el esquema contable “Costo Máquinas” que involucra la siguientes cuentas contables:

Tipos de control de calidad

En este maestro se configuran los controles de calidad que se utilizarán en la producción. Se accede desde Menú → Gestión empresarial → Manufactura → Tipos de control de calidad.

Producto

Tanto los insumos como los elaborados se definen como productos y se configuran desde el respectivo maestro.

Para acceder al maestro de productos ir a Menú → Gestión empresarial → Inventarios → Productos.

Elaborados

Para configurar un producto como elaborado se debe completar el tildar el check “Es elaborado” en la solapa stock.

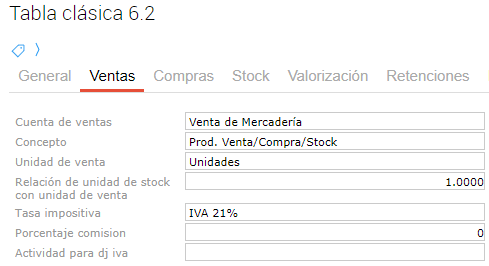

Además, en la solapa “Se vende” se debe completar la cuenta y la unidad de medida: Por ejemplo:

En el caso de que el elaborado también se utilice para la compra, se deberá completar la solapa “Se compra”.

En la solapa “Stock” se debe completar la sección “General” con la siguiente información:

En el caso que el elaborado utilice partida o número de serie, se debe tildar el check “Utiliza n° de serie”.

Por último, en esta solapa se debe indicar también la unidad de stock primaria, secundaria en el caso de ser necesaria y la relación entre ambas.

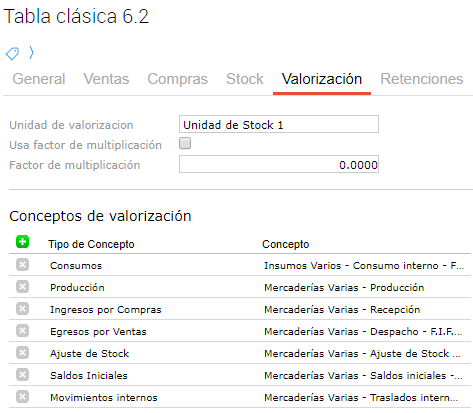

Para los casos en que el producto se valorice, se deben completar los conceptos correspondientes en la solapa “Se valoriza”.

Con respecto a los conceptos definidos, dependerán del criterio que se elija para valorizar los elaborados.

Por último, en la solapa “Precios” se debe indicar la moneda y se puede completar el precio teórico de venta.

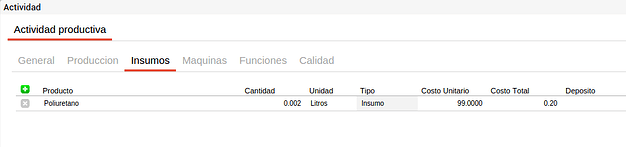

Insumos

Los insumos se configuran de manera similar a los productos elaborados, solo que en este caso se debe completar la solapa “Se compra”, se debe destildar el check “Es elaborado en la solapa “Stock” y en la solapa “Precio” se debe indicar el costo estándar. Saber más+

Procesos productivos y fórmulas de producción

En un proceso productivo se definen las distintas actividades que deben ser realizadas para poder realizar la fabricación del producto elaborado.

A su vez, este proceso se debe indicar en cada una de las fórmulas de producción para poder definir qué productos se van a producir y qué recursos serán necesarios en cada actividad.

En la fórmula de producción se define qué producto se va a fabricar y en qué cantidad, por lo que es de esperar que se necesite una fórmula de producción por cada elaborado. Sin embargo, los procesos productivos pueden ser utilizados para más de un elaborado, por este motivo se pueden definir procesos genéricos o comunes que se utilicen en distintas fórmulas de producción. Por ejemplo, si una empresa produce jugos de naranja, frutilla y uva y uno de sus procesos productivo se define como “embotellamiento”, el proceso productivo será el mismo para cada tipo de jugo y se deberán generar tres fórmulas de producción (una por cada tipo de jugo) que utilicen el mismo proceso.

Procesos productivos

En el maestro de procesos productivos se definen secuencialmente las actividades o estadíos que deben atravesar los insumos para luego dar de alta el producto elaborado.

En cada actividad se pueden incluir los recursos comunes a todos los productos que se elaborarán a partir de este proceso con el fin de facilitar la carga de la información. Es decir que si por ejemplo se tiene una actividad de corte que utiliza media hora máquina de sierra de bancada y este recurso es común para todos los insumos que pasen por esta actividad y el tiempo empleado es siempre el mismo, este recurso se puede definir en el proceso productivo y para cada fórmula de producción que utilice este proceso productivo y la actividad “corte” heredará esta información.

Es importante notar que para este caso sólo deben indicarse los recursos que serán comunes para la producción del conjunto de elaborados y no completar la solapa Producción ya que la producción no estará asociada a un producto único.

Aclaración:

Los recursos definidos en los procesos productivos no pueden ser editados en la fórmula de producción.

Para acceder al maestro de procesos productivos ir a Menú → Gestión empresarial → Manufactura → Procesos productivos.

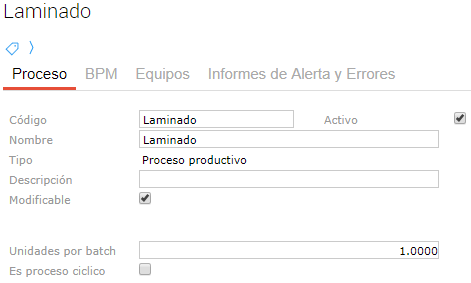

La view del maestro es la siguiente:

En la solapa “Proceso” se indica que el proceso está activo, nombre y código. Se debe chequear que sea “Modificable” y se indican las unidades por batch como “1”, pues, en la fórmula de producción se deberá indicar el lote óptimo de producción.

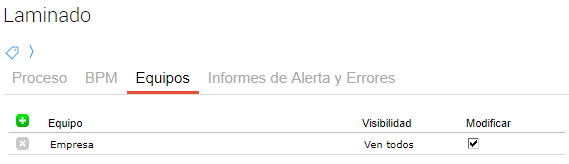

En la solapa “Equipos” se indica qué equipos tendrán permiso para comenzar el proceso productivo. Por otro lado, es necesario configurar la visibilidad y la posibilidad de modificar.

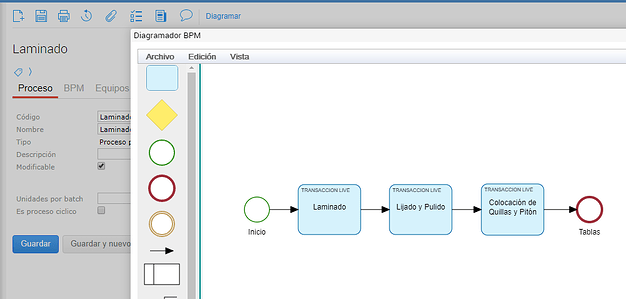

Una vez que se completa esta información se guarda la transacción y ya se está en condiciones de comenzar a diagramar el proceso. Para ello, se hacer click en el botón “Diagramar” de la toolbar.

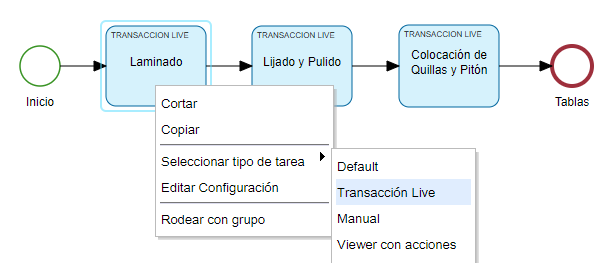

A continuación se muestra un proceso con tres actividades:

Como se observa, los círculos se utilizan para indicar comienzo (verde) y fin (rojo), los recuadros celestes corresponden a las actividades y estas se concatenan con la siguiente por medio del uso de las flechas.

Cada actividad se debe completar de la siguiente manera:

En primer se debe marca la actividad con el botón derecho del mouse e indicar que corresponde a una tarea del tipo “Transacción live”

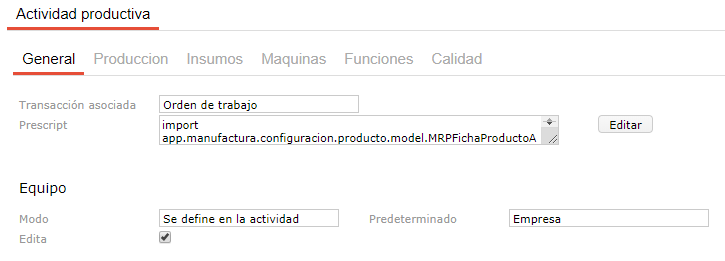

Luego, de la misma manera, se hace click en el botón “Editar configuración” para acceder la view de edición:

El apartado “Equipo” se define siempre con el “Modo” que se indica en la imagen y se marca el checkbox “Edita”.

El equipo predeterminado corresponde a aquel equipo que debe tener permiso para aprobar la actividad. En caso que no se haya definido ningún equipo en particular se puede seleccionar el equipo “Empresa”. Estos pasos deben seguirse para todas las actividades involucradas en el proceso.

En las solapas restantes se deben indicar los recursos en común para todas las fórmulas que utilizarán el proceso en cuestión. La forma de ingresar la información es análoga a como se hace en las fórmulas de producción por lo que se explicará más adelante.

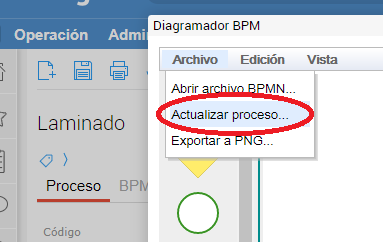

Una vez finalizada la edición del proceso se deben guardar los cambios desde Archivo→ Actualizar proceso.

Una vez que el proceso se haya guardado, el pop de edición se cierra de forma automática.

Fórmulas de producción

En la fórmula de producción se indica expresamente qué se necesita para la realización de un producto puntual.

Se accede al maestro desde Menú → Gestión empresarial → Manufactura → Fórmulas de producción.

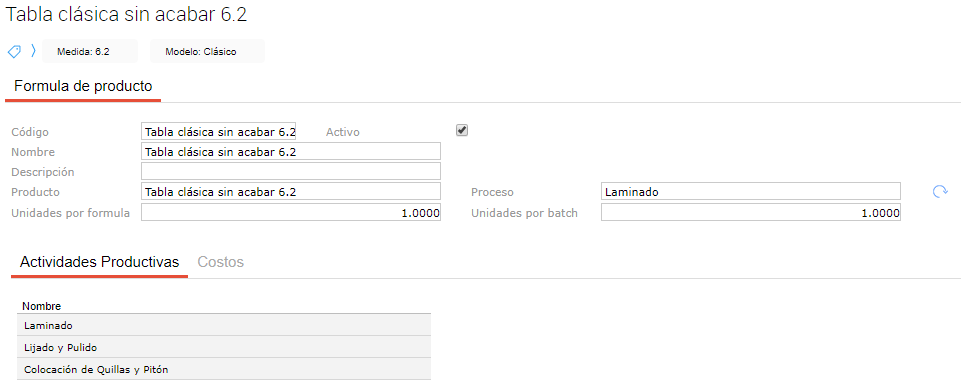

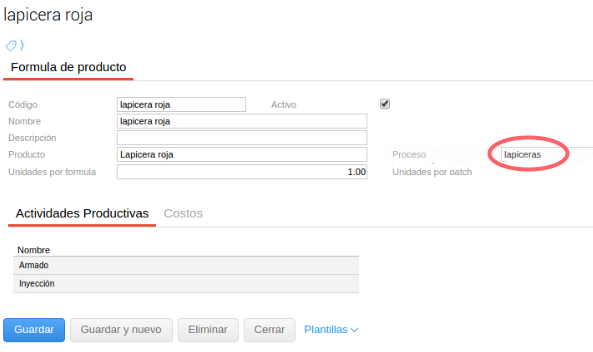

La view del maestro es la siguiente:

Se debe completar el nombre, código y tildar el check de activo.

En el campo “producto” se indica el producto que se va a producir, el cual fue previamente registrado en el maestro de productos como producto elaborado.

Es importante que en la configuración de cada producto integrante de la fórmula, los mismos tengan:

- Una moneda

- El tilde activo de Es elaborado

- El tilde inactivo de Actualiza Costo Estándar Por Precio De Última Compra

Las unidades por fórmula siempre deben ser 1 y las unidades por batch dependen del proceso productivo. Este número corresponde al lote óptimo de producción.

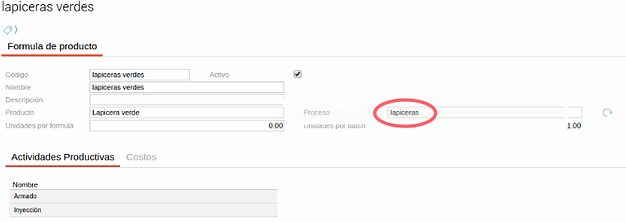

En el campo proceso se selecciona uno de los creados anteriormente y se presiona el botón ![]() , de esta manera se heredan las actividades productivas como se ve en la imagen anterior.

, de esta manera se heredan las actividades productivas como se ve en la imagen anterior.

Dentro de cada actividad se indica qué recursos se necesitan para su ejecución y qué elaborados se van a dar de alta.

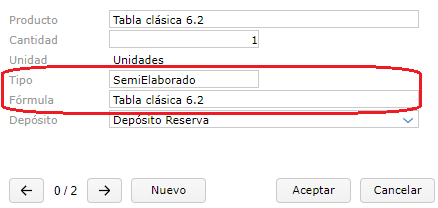

En la solapa “Producción” se debe indicar el producto que se definió en la cabecera, la cantidad a elaborar y el depósito destino.

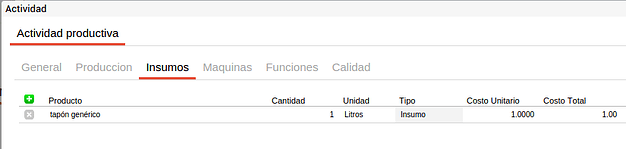

En la solapa “Insumos” se indican todos aquellos productos que se utilizarán y sus cantidades. También se debe definir de qué depósito se espera realizar el consumo del insumo. Es recomendable que se indique el depósito reserva que se indicó en el centro productivo.

En el caso en que el producto a utilizar sea un semi elaborado se debe configurar de la siguiente manera:

Tipo SemiElaborado y en el campo “fórmula” se indica aquella que lo produce.

También se puede indicar si un insumo es fijo (cantidad constante independientemente de las cantidades a producir) o variable.

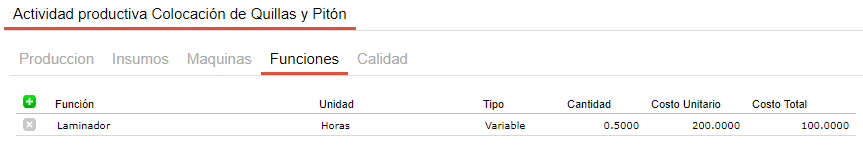

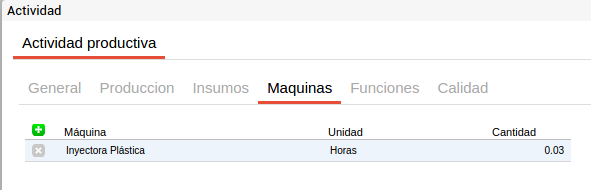

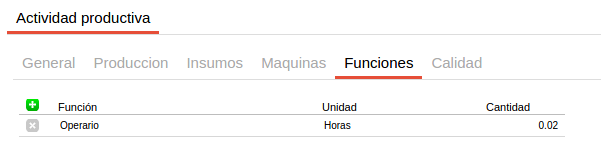

En la solapa “Máquinas” y “Funciones” se pueden indicar los recursos y las cantidades, por ejemplo:

El costo de la función la traerá según lo configurado en el tarifario asociado a la función.

También se puede indicar un control de calidad en caso de ser necesario, se configura de la siguiente manera:

El tipo de control se levanta del respectivo maestro.

Una vez completada la fórmula de producción, se hace click en “Guardar”.

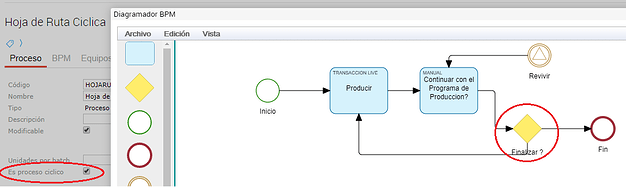

Procesos cíclicos

El sistema permite utilizar procesos cíclicos, de esta manera se pueda dar respuesta al siguiente caso:

Se indica que se van a producir 50 unidades de plaquetas. En el primer turno de producción se producen 10, luego, para el turno siguiente el sistema permite continuar con el proceso productivo indicando que aún hay 40 plaquetas pendientes, o permite finalizar el proceso productivo para continuar con otro.

Por default el sistema utiliza el proceso “Hoja de ruta cíclica” con la siguiente configuración:

Si se indica “es proceso cíclico” el sistema propone para cada vez que se va a producir las unidades pendientes (si no, traerá de nuevo las cantidades indicadas en la hoja de ruta). Y en el nodo de decisión “Finalizar?” se indica si se quiere volver a producir para poder terminar con las las unidades pendientes o si se desea finalizar.

Caso de uso

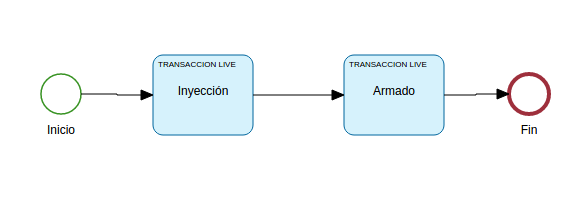

Supongamos que vamos a producir lapiceras de distintos colores. Para este caso, todas las lapiceras van a utilizar el mismo proceso productivo que consta de dos etapas: inyección y armado.

Se completa para cada etapa del proceso los recursos necesarios que sean comunes a todos los productos que utilizarán luego ese proceso.

Actividad inyección:

En esta primera etapa se obtiene la carcasa de la lapicera, la cual será común a las lapiceras de distintos colores que posteriormente se realicen.

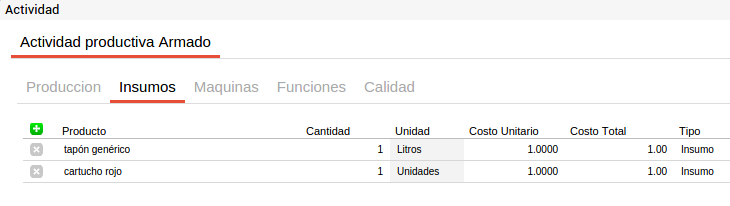

La segunda actividad del proceso es el armado.

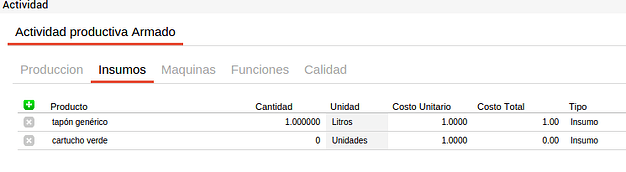

En esta se deben definir los recursos necesarios comunes a todos los productos finales (tapón genérico y requerimiento de personal), no así de aquellos insumos que vayan a diferir entre los elaborados (cartuchos de distinto color).

Para que el mismo proceso productivo pueda ser utilizado para diferentes elaborados, la solapa producción debe dejarse vacía.

Posteriormente se generan nuevas fórmulas de producción (una para cada producto definido en el maestro de productos).

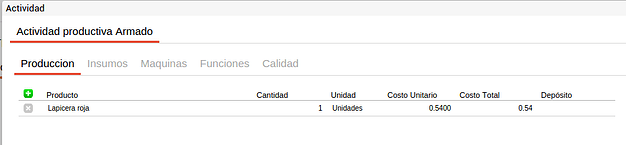

Fórmula de producción para lapiceras rojas:

Se indica el proceso productivo estándar de lapiceras

En actividades productivas se visualizan las definidas en el proceso productivo que ya poseen cargados los datos especificados en el maestro de procesos productivos.

Definir primero el proceso permite ahorrar tiempo de carga de datos.

Es necesario especificar para cada actividad, en la fórmula, aquellos recursos que difieran entre los distintos productos que se realizan con el mismo proceso. En el caso de las lapiceras se agrega el insumo de cartuchos de distinto color, que se complementan a los insumos ya especificados en el proceso productivo.

En la solapa producción se debe indicar el producto final, en este caso lapiceras rojas.

Luego, se genera una nueva fórmula de producción para la elaboración de lapiceras verdes.

Y se completa para cada actividad aquellas solapas donde se define el elaborado o se requiere de recursos no especificados en el proceso productivo.

Finalizado este ejemplo se puede visualizar el esquema que hay que seguir, los datos a completar en cada maestro y las ventajas de utilizar un proceso estándar para la elaboración de distintos productos.